BOSM -5020-5Z ellentétes fejű fúró marógép

1. Eszközhasználat:

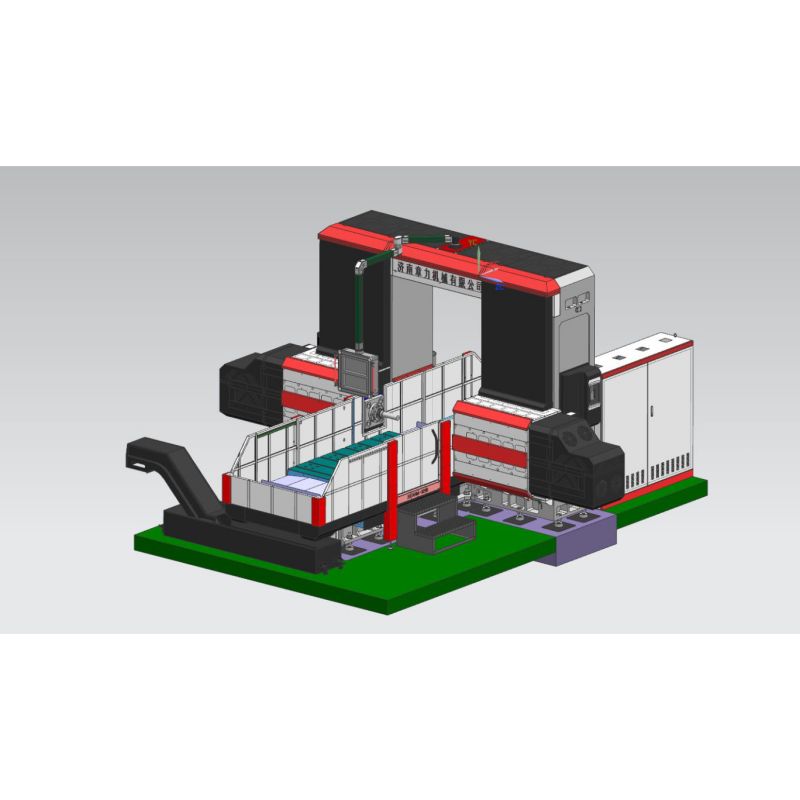

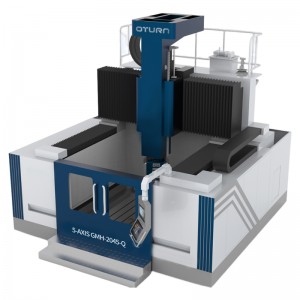

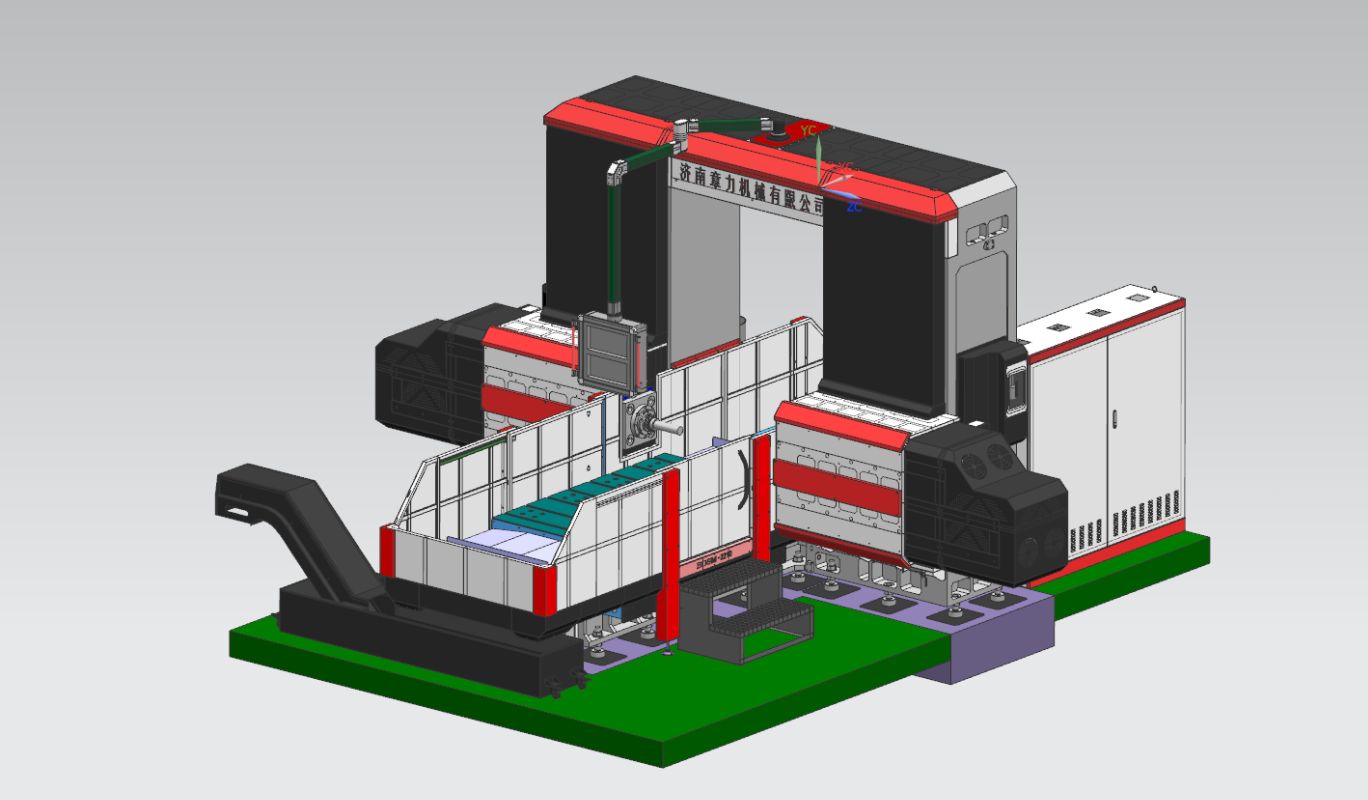

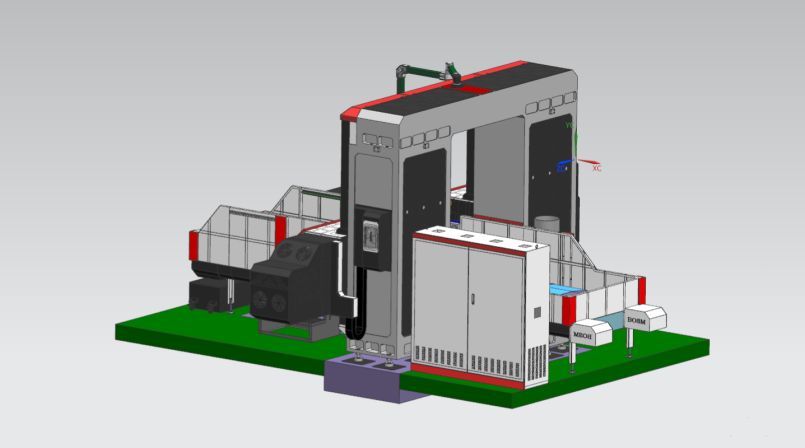

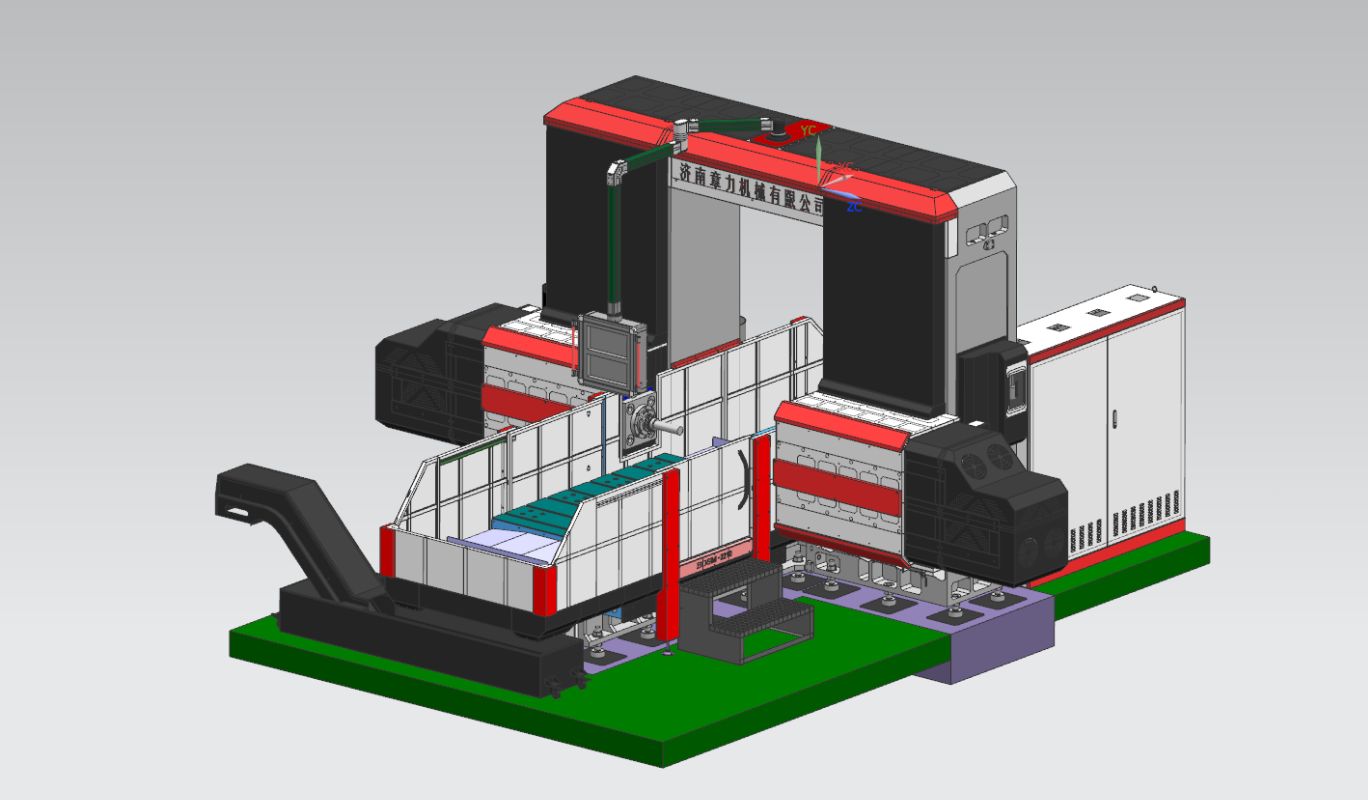

A BOSM-5020-5Z CNC munkapad mobil kétoszlopos fej-fej fúró- és marógép egy speciális gép szimmetrikus munkadarabok tervezésére. A gép egy speciális mozgatható munkapaddal és két készlet vízszintes munkahengerrel van felszerelve, amelyek lehetővé teszik a munkadarab fúrását, marását, fúrását és egyéb megmunkálását az effektív lökettartományon belül, a munkadarab egyszerre megmunkálható a helyén (nincs szükség rá másodlagos befogás), gyors be- és kirakodási sebesség, gyors pozicionálási sebesség, nagy feldolgozási pontosság és nagy feldolgozási hatékonyság.

2. Berendezés felépítése:

2.1. A gép fő összetevői

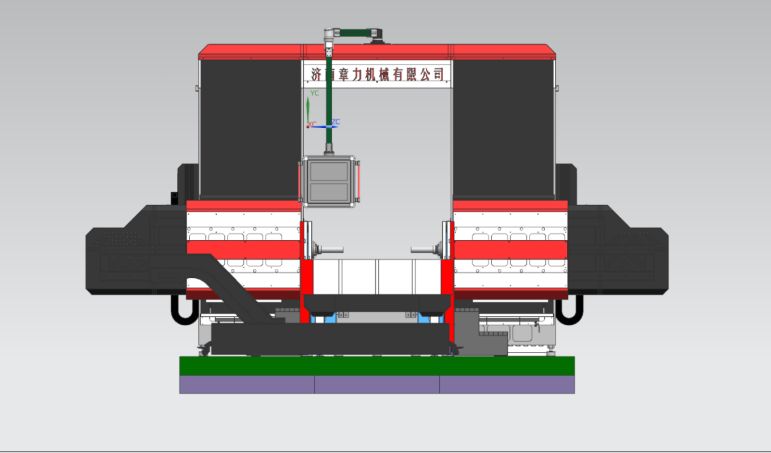

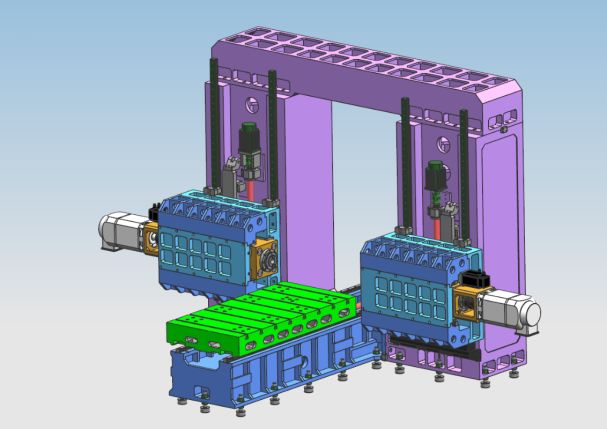

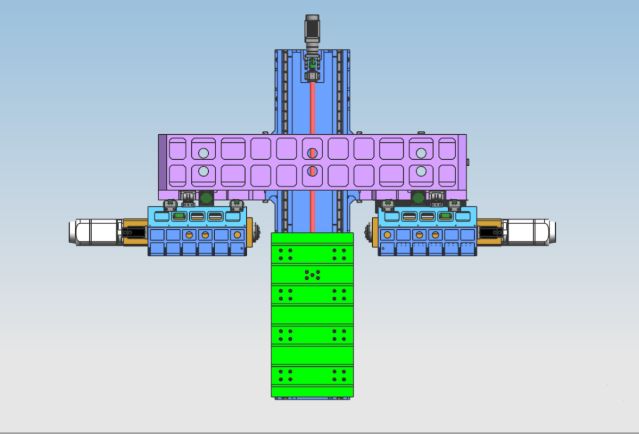

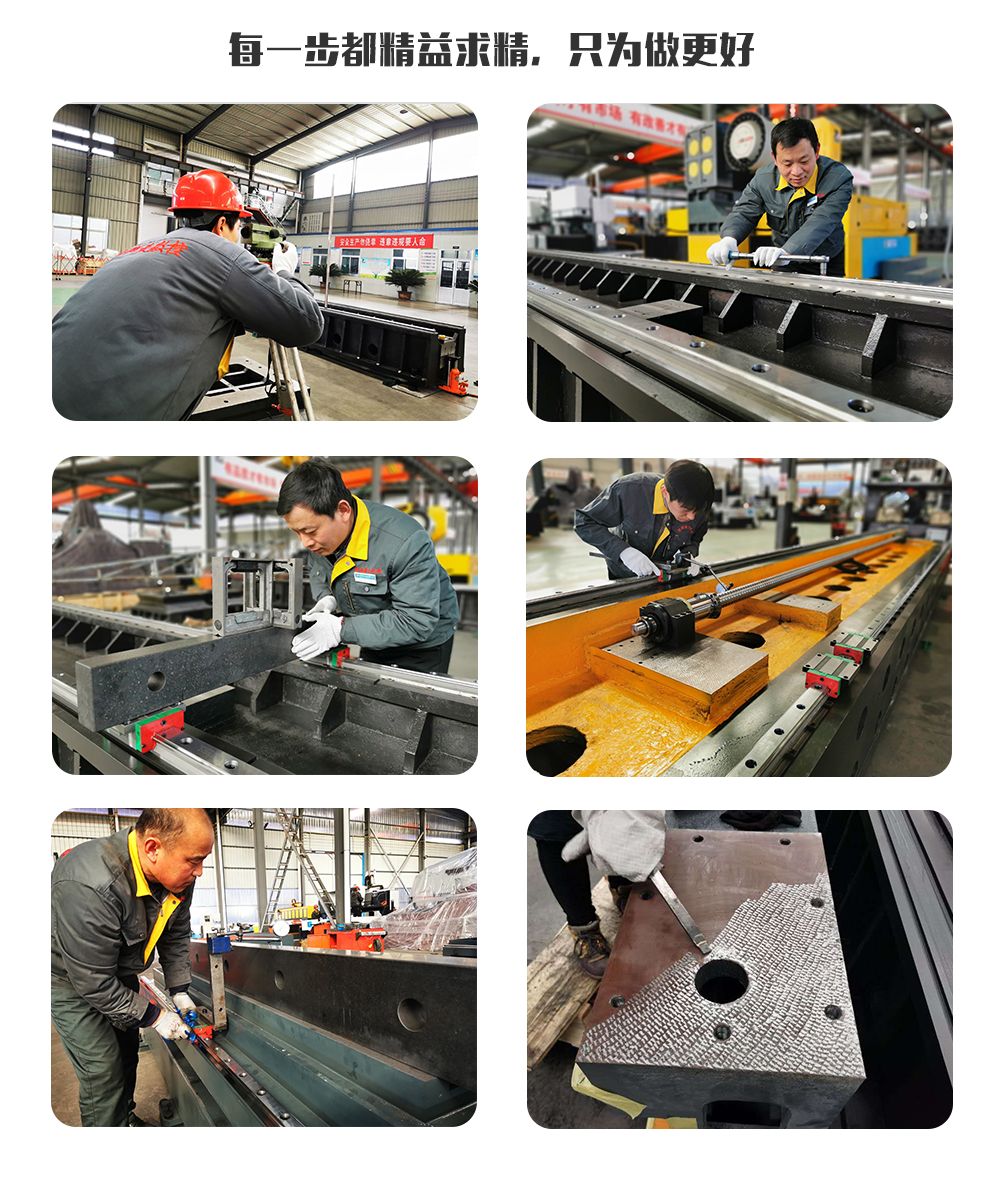

Az ágy, a munkapad, a bal és jobb oszlopok, gerendák, portálösszekötő gerendák, nyergek, kosok stb. mind gyanta homoköntvényből, kiváló minőségű szürkevas 250-es öntvényből készülnek, forró homokbányában izzítva → vibrációs öregítés → kemencés izzítás → vibrációs öregedés → durva megmunkálás → vibrációs öregedés → kemence izzítás → vibrációs öregedés → befejezés, teljesen kiküszöböli az alkatrészek negatív feszültségét, és stabilan tartja az alkatrészek teljesítményét. A rögzített ágy, a bal és jobb oszlop, a portál és a munkapad mozog; a gépnek van marás, fúrás, vágás, fúrás, süllyesztés, menetfúrás és egyéb funkciók, a szerszám hűtési módja külső hűtés, a gép 5 előtolótengelyt tartalmaz, amelyek 4 tengelyes összeköttetést, 5 tengelyes egyműködésű, 2 erőfejet tartalmaznak , a Gép axiális és A tápfej az alábbi ábrán látható.

2.2. Az axiális erőátviteli betápláló rész fő szerkezete

2.2.1. X-tengely: A munkaasztal oldalirányban oda-vissza mozog a rögzített ágy vezetősíne mentén.

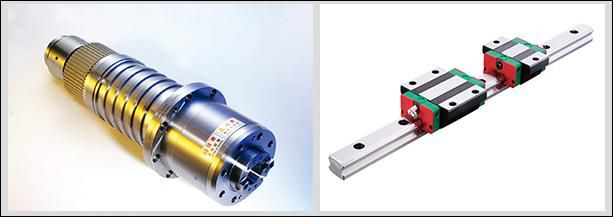

X-tengelyes erőátvitel: AC szervomotor és nagy pontosságú bolygócsökkentő a munkaasztal meghajtására szolgál golyóscsavaros átvitelen keresztül az X-tengely lineáris mozgásának megvalósítása érdekében.

Vezetősín forma: két nagy szilárdságú, precíziós lineáris vezetősín fektetése

2.2.2.Y1 tengely: Az erőfej és a nyomószár függőlegesen van felszerelve az oszlop elülső oldalán, és balra és jobbra az oszlop vezetősíne mentén mozognak.

Y1 tengelyes sebességváltó: AC szervomotor a golyóscsavar meghajtására szolgál, hogy meghajtsa a nyereg mozgását, és megvalósítsa az Y1 tengely lineáris mozgását.

Vezetősín forma: 4 db 45-ös típusú lineáris vezetősín.

2.2.3.Y2 tengely: A hajtófej második nyomószára függőlegesen van felszerelve az oszlop elülső oldalán, és balra és jobbra mozog az oszlop vezetősíne mentén.

Y2 tengelyes erőátvitel: AC szervomotor a golyóscsavar meghajtására szolgál a nyereg mozgásának meghajtására, hogy megvalósítsa az Y1 tengely lineáris mozgását.

Vezetősín forma: 4 db 45-ös típusú lineáris vezetősín

2.2.4. Z1 tengely: Az elektromos fej csúszó nyereg függőlegesen van felszerelve a jobb oldali oszlop elülső oldalára, és fel-le mozog az oszlop vezetősíne mentén.

Z1-tengelyes erőátvitel: AC szervomotor és nagy pontosságú bolygócsökkentő hajtja a nyomószárat, hogy áthaladjon a golyóscsavaron a Z1-tengely lineáris mozgása érdekében.

Vezetősín forma: 2 db 65 típusú lineáris vezetősín

2.2.5.Z2 tengely: Az elektromos fej csúszó nyereg függőlegesen van felszerelve a jobb oldali oszlop elülső oldalán, és fel-le mozog az oszlop vezetősíne mentén.

Z1-tengelyes sebességváltó: AC szervomotor és nagy pontosságú bolygócsökkentő a nyomószár meghajtására szolgál, hogy áthaladjon a golyóscsavaron a Z2 tengelyes lineáris mozgás megvalósítása érdekében.

Vezetősín forma: 2 db 65 típusú lineáris vezetősín

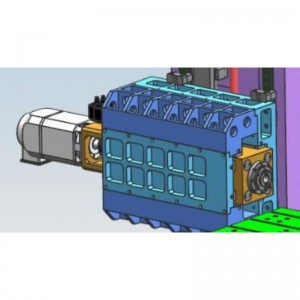

Kiváló minőségű HT250 öntőoszlop 2 db 65 típusú nagy teherbírású lineáris vezetősín

A fúró- és marófej (beleértve az 1. és 2. erőfejet is) egy összetett négyzet alakú munkahenger, és a mozgási irányt 4 lineáris görgős vezetősín vezeti. A hajtás AC szervomotort használ a precíziós golyóscsavarpár meghajtásához. A gép nitrogén kiegyensúlyozó rúddal van felszerelve. , Csökkentse a gépfej teherbírását a csavaron és a szervomotoron. A Z-tengelyű motor automatikus fék funkcióval rendelkezik. Áramkimaradás esetén az automata fék szorosan tartja a motor tengelyét, hogy az ne tudjon forogni. Munka közben, amikor a fúrószár nem ér hozzá a munkadarabhoz, gyorsan előtolás lesz; Amikor a fúrófej hozzáér a munkadarabhoz, automatikusan munkaelőtolásra vált. Amikor a fúrófej behatol a munkadarabba, automatikusan gyors visszatekerésre vált; Amikor a fúrófej vége elhagyja a munkadarabot és eléri a beállított pozíciót, a következő furatpozícióba mozdul el, hogy megvalósítsa az automatikus keringést. És megvalósíthatja a zsákfurat fúrását, marását, letörést, forgácstörést, automatikus forgácseltávolítást stb., ami javítja a munka termelékenységét.

Az 500 mm-es löketű, összetett négyzet alakú nyomófej lineáris vezetőket használ a hagyományos lapkák helyett, hogy nagymértékben javítsa a vezetési pontosságot, miközben megőrzi a négyzet alakú nyomószár merevségét.

2.3. Forgácseltávolítás és hűtés

A munkapad alatt mindkét oldalon spirális és lapos láncos forgácsszállítók vannak felszerelve, és a forgács a végén automatikusan továbbítható a forgácsszállítóhoz a spirális és láncos lemezek két fokozatán keresztül a civilizált gyártás megvalósítása érdekében. A forgácsszállító szalag hűtőfolyadék tartályában hűtőszivattyú található, amely a szerszám külső hűtésére használható, ezzel biztosítva a szerszám teljesítményét és élettartamát, illetve a hűtőfolyadék újrahasznosítható.

3. Teljes digitális numerikus vezérlőrendszer:

3.1. A forgácstörés funkcióval a forgácstörési idő és a forgácstörési ciklus az ember-gép interfészen állítható be.

3.2. Szerszámemelő funkcióval felszerelve a szerszám emelési távolsága az ember-gép interfészen állítható be. A távolság elérésekor a szerszámot gyorsan felemeli, majd a forgácsot eldobja, majd gyorsan továbbítja a fúrófelületre és automatikusan munkavégzésre állítja.

3.3. A központi működtető vezérlődoboz és a kézi egység numerikus vezérlőrendszert alkalmaz, és USB interfésszel és LCD folyadékkristályos kijelzővel van felszerelve. A programozás, tárolás, megjelenítés és kommunikáció megkönnyítése érdekében a kezelőfelület olyan funkciókkal rendelkezik, mint az ember-gép párbeszéd, hibakompenzáció és automatikus riasztás.

3.4. A berendezés funkciója a furat helyzetének előzetes megtekintése és újbóli ellenőrzése a feldolgozás előtt, és a művelet nagyon kényelmes.

4. Automatikus kenés

A gépi precíziós lineáris vezetősínpárok, precíziós golyós csavarpárok és más nagy pontosságú mozgáspárok automatikus kenőrendszerrel vannak felszerelve. Az automatikus kenőszivattyú nyomóolajat bocsát ki, a mennyiségi kenőolajkamra pedig belép az olajba. Az olajkamra olajjal való feltöltése után, amikor a rendszer nyomása 1,4-1,75 Mpa-ra emelkedik, a rendszerben lévő nyomáskapcsoló zár, a szivattyú leáll, és ezzel egyidejűleg a leeresztő szelep is tehermentesít. Amikor az olajnyomás az úton 0,2 Mpa alá csökken, a mennyiségi kenőgép elkezdi feltölteni a kenési pontot, és befejez egy olajfeltöltést. A mennyiségi olajbefecskendező pontos olajellátásának és a rendszernyomás érzékelésének köszönhetően az olajellátás megbízható, biztosítva, hogy minden kinematikus pár felületén olajfilm legyen, csökkentve a súrlódást és a kopást, valamint megelőzve a a túlmelegedés okozta belső szerkezet. , hogy biztosítsa a Gép pontosságát és élettartamát. A csúszó vezetősínpárhoz képest a gépben használt gördülő lineáris vezetősínpár számos előnnyel rendelkezik:

①A mozgásérzékenység magas, a gördülő vezetősín súrlódási tényezője kicsi, csak 0,0025 ~ 0,01, és a hajtóerő jelentősen csökken, ami csak a hagyományos gépek 1/10-ének felel meg.

② A dinamikus és a statikus súrlódás közötti különbség nagyon kicsi, és a követési teljesítmény kiváló, vagyis a vezetési jel és a mechanikai hatás közötti idő rendkívül rövid, ami elősegíti a reakciósebesség és a érzékenység javítását. a numerikus vezérlőrendszer.

③ Alkalmas nagy sebességű lineáris mozgásra, és pillanatnyi sebessége körülbelül 10-szer nagyobb, mint a csúszó vezetősínek.

④ Megvalósíthatja a hézagmentes mozgást és javíthatja a mechanikai rendszer mozgási merevségét.

⑤ Professzionális gyártók által gyártott, nagy pontossággal, jó sokoldalúsággal és könnyű karbantartással rendelkezik.

5.Háromtengelyes lézeres ellenőrzés:

A Bosman minden egyes gépét az Egyesült Királyságban működő RENISHAW cég lézeres interferométere kalibrálja, hogy pontosan ellenőrizze és kompenzálja a dőlésszög-hibát, a holtjátékot, a pozicionálási pontosságot, az ismétlődő pozicionálási pontosságot stb., hogy biztosítsa a dinamikus, statikus stabilitást és a feldolgozási pontosságot. gép . Golyósablon ellenőrzése Minden gép a brit RENISHAW cég golyósorsát használja a valódi kör pontosságának és a gép geometriai pontosságának kalibrálására, és egyidejűleg körkörös forgácsolási kísérleteket is végez, hogy biztosítsa a gép 3D-s megmunkálási pontosságát és körpontosságát.

6. Géphasználati környezet:

6.1. A berendezés használatának környezeti követelményei

A környezeti hőmérséklet állandó szinten tartása a precíziós megmunkálás elengedhetetlen tényezője.

(1) A rendelkezésre álló környezeti hőmérséklet -10 °C és 35 °C között van, ha a környezeti hőmérséklet 20 °C, a páratartalom 40% és 75% között kell, hogy legyen.

(2) Annak érdekében, hogy a Gép statikus pontossága a megadott tartományon belül maradjon, az optimális környezeti hőmérsékletnek 15°C és 25°C között kell lennie, és a hőmérséklet-különbség nem haladhatja meg a ±2°C/24h értéket.

6.2. Tápfeszültség: 3 fázis, 380V, ±10% feszültségingadozás tartományon belül, tápfeszültség: 50HZ.

6.3. Ha a használati területen a feszültség instabil, a Gépet stabilizált tápegységgel kell felszerelni, hogy biztosítsa a Gép normál működését.

6.4. A gépnek megbízható földeléssel kell rendelkeznie: a földelő vezeték rézhuzal, a vezeték átmérője nem lehet kisebb 10 mm²-nél, a földelési ellenállás pedig 4 ohmnál kisebb.

6.5. A berendezés normál üzemi teljesítményének biztosítása érdekében, ha a levegőforrás sűrített levegője nem tudja kielégíteni a levegőforrás követelményeit, a levegő beszívása előtt légtisztító berendezés készletet (páramentesítő, zsírtalanító, szűrés) kell kiegészíteni. a Gép.

6.6. Tartsa távol a berendezést közvetlen napfénytől, vibrációtól és hőforrásoktól, nagyfrekvenciás generátoroktól, elektromos hegesztőgépektől stb., hogy elkerülje a gép gyártási meghibásodását vagy a gép pontosságának elvesztését.

7.Műszaki paraméterek:

| Modell | 5020-5Z | |

| Maximális feldolgozási munkadarab mérete | Hosszúság × szélesség × magasság (mm) | 5000×2000×2500 |

| Gantry maximális takarmány | szélesség (mm) | 2300 |

| munkaasztal mérete | Hosszúság X szélesség (mm) | 5000*2000 |

| Asztali utazás | A munkapad előre-hátra mozog (mm) | 5000 |

| Dupla hengeres emelő fel és le | A nyomószár fel és le lökete (mm) | 2500 |

| Vízszintes nyomószár típusú fúrófej, erőfej egy kettő | Mennyiség (2) | 2 |

| Vízszintes nyomószár típusú fúrófej, erőfej egy kettő | Orsó kúpos | BT50 |

| Orsó fordulatszám (r/perc) | 30-5000 | |

| Szervoorsó motor teljesítménye (kw) | 37*2 | |

| A két orsó orrvégeinek középpontjai közötti távolság (mm) | 1500-2500 mm | |

| Bal és jobb löket egyetlen nyomószár (mm) | 500 | |

| Dupla munkahenger bal és jobb lökete (mm) | 1000 | |

| Kétirányú pozicionálási pontosság | 300mm*300mm | ±0,025 |

| Kétirányú ismétlési pozicionálási pontosság | 300mm*300mm | ±0,02 |

| Bruttó tömeg (t) | (kb.) 55 | Bruttó tömeg (t) |