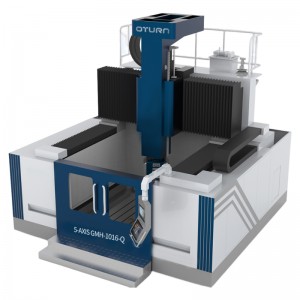

CNC profilmegmunkáló központ

CNC profilmegmunkáló központ

CNC fúrógép

A gép jellemzői

Bosm DC sorozatCNC fúró- és marógépekfőként a hatékony fúrási maráshoz és a munkadarabok menetfúrásához használják lineáris anyagszélességgel az effektív tartományon belül. Átmenő furat és zsákfurat fúrható egyedi anyagú alkatrészekre és kompozit anyagokra. A gépi feldolgozás CNC vezérlővel, a művelet nagyon kényelmes. Megvalósíthatja az automatizálást, a nagy pontosságot, a többféle változatot és a tömeggyártást.

A különböző felhasználók feldolgozási igényeinek kielégítése érdekében cégünk számos készterméket fejlesztett ki. A felhasználók tényleges igényei szerint is tervezhető és testreszabható.

A gép szerkezete

A berendezés főként ágyasztalból, mobil portálból, mobil nyeregből, fúró- és marófejből, automatikus kenő- és védőberendezésből, keringető hűtőberendezésből, digitális vezérlőrendszerből, hidraulikus rendszerből, elektromos rendszerből stb. áll. A szerszámgép magas pozicionálással rendelkezik. pontosság és ismételt pozicionálási pontosság.

1. Ágy és munkaasztal:

A gépágy hegesztett acélszerkezeti részekből áll, a fővázat pedig acélszerkezeti alkatrészek dolgozzák fel. A belső feszültség mesterséges öregítési hőkezeléssel történő eltávolítása után jó dinamikus és statikus merevséggel rendelkezik, és nem deformálódik. A munkaasztal HT250 öntöttvasból készült. A munkaasztal használhatómunkadarabok befogása. Pneumatikus rögzítéssel is felszerelhető, ami kényelmesebb és gyorsabb a munkadarabok befogására. A munkaasztal maximális teherbírása 1 tonna. Az ágy bal felső oldala függőlegesen van felszerelve, két rendkívül nagy teherbírású gördülő lineáris vezetőpárral és precíziós fogasléccel. A portálmotort AC szervorendszer és fogaslécrendszer hajtja X irányban. Az ágy alsó felületén állítható csavarok vannak elosztva, amelyekkel könnyen beállítható az ágyasztal szintje.

2. Mozgó konzol:

Az öntöttvas szerkezetű mozgatható konzolos portál feldolgozása a belső feszültség eltávolítása után mesterséges öregítési hőkezeléssel történik, jó dinamikus és statikus merevséggel, deformáció nélkül. Két rendkívül nagy teherbírású gördülő lineáris vezetőpár van felszerelve a portál elülső és felső oldalára. A tetejére egy rendkívül nagy teherbírású lineáris gördülővezetőt, egy precíziós golyóscsavart és egy szervomotort szereltek fel, hogy az erőfej csúszólapja az Y tengely irányába mozogjon. A fúrófej csúszólapjára van felszerelve. A portál mozgása a szervomotor által a tengelykapcsolón keresztül hajtott golyóscsavar elforgatásával valósul meg.

3. Mozgó nyereg:

A mozgatható csúszó nyereg acél szerkezeti elem. Két rendkívül nagy teherbírású gördülő lineáris vezetőpár, egy precíziós golyóscsavar és egy szervomotor van felszerelve a csúszó nyeregre, hogy a fúrófejet a z-tengely irányába mozgassa, ami megvalósíthatja a gyors előrehaladást, munka előre, gyors hátra és az erőfej leállítása. Automatikus forgácstörés, forgácseltávolítás és szünet funkcióval rendelkezik.

4. Fúrófej:

Speciális szervoorsós motort használnak a fúrófej fúrásához. A speciális precíziós orsót fogazott szinkron szíj hajtja meg, hogy változtatható frekvenciájú, fokozatmentes fordulatszám-változást valósítson meg. Az előtolást szervomotor és golyóscsavar hajtja meg.

Az y tengely félzárt hurokkal összekapcsolható és vezérelhető, ami lineáris és körinterpolációt is megvalósíthat. A fő tengelyvég egy kúpos furat befogó fúró vagy maró, nagyobb pontossággal, nagy sebességű forgácsolással, pneumatikus szerszámcsere funkcióval, opcionális kalap típusú szerszámtárral, nyolc szerszámtár kapacitással, a szerszámcsere egyszerűbb, magas fokú automatizálás kézi feldolgozás.

5. Automatikus kenőberendezés és védőberendezés:

A gép automatikus kenőberendezéssel van felszerelve, amely képes automatikusan megkenni a mozgó párokat, például a vezetősínt, a vezetőcsavart és a fogaslécet. A szerszámgép x és Y tengelye porálló védőburkolattal van felszerelve, a vízálló fröccsenő terelőlap pedig a munkaasztal köré van felszerelve.

6. KND vezérlőrendszer:

6.1. A forgácstörés funkcióval a forgácstörési idő és a forgácstörési ciklus az ember-gép interfészen állítható be.

6.2. Vela szerszámemelő funkció, a szerszám emelési magassága az ember-gép interfészen állítható be. Ha erre a magasságra fúr, a fúrószár gyorsan felemelkedik a munkadarab tetejére, majd a forgácsot kidobja, majd gyorsan előre a fúrófelületre, és automatikusan munkamenetté alakul.

6.3. A központi vezérlődoboz és a kézi egység CNC rendszerrel, USB interfésszel és LCD képernyővel van felszerelve. A programozás, tárolás, megjelenítés és kommunikáció megkönnyítése érdekében a kezelőfelület ember-gép párbeszéd, hibakompenzáció és automatikus riasztás funkcióval rendelkezik.

6.4. A berendezés megmunkálás előtt megtekintheti és újraellenőrzi a furat helyzetét, így a művelet nagyon kényelmes.

Specifikáció

| Modell | BOSM-DC60050 | |

| Max. munkadarab mérete | Hosszúság × szélesség (mm) | 2600×500 |

| Függőleges nyomófejes fúrófej | Mennyiség (darab) | 1 |

| Orsó kúpos furata | BT40 | |

| Fúrás átmérője (mm) | Φ2-Φ26 | |

| Orsó fordulatszám (R / perc) | 30-3000 | |

| Orsó teljesítmény (kw) | 15 | |

| Távolság az orsó orrától és a munkaasztaltól (mm) | 150-650 mm | |

| X-tengely (oldalirányú mozgás) | Maximális löket (mm) | 500 |

| X-tengely mozgási sebesség (M / perc) | 0~9 | |

| X-tengely szervomotor teljesítmény (kw) | 2,4*1 | |

| Y-tengely (oszlop hosszirányú mozgása) | Maximális löket (mm) | 2600 |

| Y-tengely mozgási sebesség (M / perc) | 0~9 | |

| Az y-tengely szervomotor teljesítménye (kw) | 2,4*1 | |

| Z tengely (függőleges nyomó előtolás mozgása) | Maximális löket (mm) | 500 |

| A Z tengely mozgási sebessége (M / perc) | 0~8 | |

| Z-tengely szervomotor teljesítmény (kw) | 1×2,4 fékkel | |

| A gép mérete | Hosszúság × szélesség × magasság (mm) | 5400×2180×2800 |

| Pozícionálási pontosság | X/Y/Z | ±0,05/300mm |

| Ismételt pontos pozicionálás | X/Y/Z | ±0,025/300 mm |

| Bruttó tömeg (t) | 4.5 | |

Minőségellenőrzés

Minden gép az Egyesült Királyság RENISHAW cég lézeres interferométerével van kalibrálva, amely pontosan ellenőrzi és kompenzálja a dőlésszög-hibákat, a holtjátékot, a pozicionálási pontosságot és az ismételt pozicionálási pontosságot, hogy biztosítsa a gép dinamikus, statikus stabilitását és feldolgozási pontosságát. . Golyórúd-teszt Minden gép a brit RENISHAW cég golyósorsú tesztelőjét használja a valódi kör pontosságának és a gép geometriai pontosságának korrigálására, és egyidejűleg körkörös forgácsolási kísérleteket is végez, hogy biztosítsa a gép 3D-s megmunkálási pontosságát és körpontosságát.

Szerszámgép használati környezet

1.1 A berendezések környezetvédelmi követelményei

A környezeti hőmérséklet állandó szinten tartása a precíziós megmunkálás elengedhetetlen tényezője.

(1) Az elérhető környezeti hőmérséklet -10 ℃ ~ 35 ℃. Ha a környezeti hőmérséklet 20 ℃, a páratartalomnak 40 ~ 75% -nak kell lennie.

(2) Annak érdekében, hogy a szerszámgép statikus pontossága a megadott tartományon belül maradjon, az optimális környezeti hőmérsékletnek 15 °C és 25 °C között kell lennie hőmérséklet-különbséggel.

Nem haladhatja meg a ± 2 ℃ / 24 órát.

1.2 Tápfeszültség: 3-fázisú, 380V, feszültségingadozás ± 10%, tápfeszültség frekvencia: 50HZ.

1.3 Ha a használati területen a feszültség instabil, a szerszámgépet fel kell szerelni szabályozott tápegységgel, hogy biztosítsa a szerszámgép normál működését.

1.4. A szerszámgépnek megbízható földeléssel kell rendelkeznie: a földelő vezeték rézhuzal, a vezeték átmérője nem lehet kisebb 10 mm²-nél, a földelési ellenállás pedig 4 ohmnál kisebb.

1.5 A berendezés normál üzemi teljesítményének biztosítása érdekében, ha a levegőforrás sűrített levegője nem felel meg a levegőforrás követelményeinek, a levegőforrás tisztító berendezéseinek készletét (párátlanítás, zsírtalanítás, szűrés) kell hozzáadni a berendezéshez. a gép levegőbemenete.

1.6. A berendezést távol kell tartani a közvetlen napfénytől, rezgéstől és hőforrásoktól, valamint távol kell tartani a nagyfrekvenciás generátoroktól, elektromos hegesztőgépektől stb., hogy elkerülje a gépgyártás meghibásodását vagy a gép pontosságának elvesztését.

Szerviz előtt és után

1) Szerviz előtt

Az ügyfelek kérésének és szükséges információinak tanulmányozása, majd mérnökeinknek adott visszajelzése révén a Bossman Technical csapata felelős az ügyfelekkel folytatott műszaki kommunikációért és a megoldások megfogalmazásáért, segítve az ügyfeleket a megfelelő megmunkálási megoldás és a megfelelő gépek kiválasztásában.

2) Szerviz után

V. A gép egy év garanciával és az élethosszig tartó karbantartásért fizetett.

B. A gép rendeltetési kikötőbe érkezését követő egyéves jótállási időszak alatt a BOSSMAN ingyenes és időszerű karbantartási szolgáltatásokat nyújt a gép különféle nem ember által okozott hibáira, és időben cserél mindenféle nem ember által okozott sérülést. díjmentesen. A garanciális időszakon túli meghibásodásokat megfelelő díjak ellenében ki kell javítani.

C. Technikai támogatás 24 órán belül online, TM, Skype, E-mail, a kapcsolódó kérdések időben történő megoldása. Ha nem megoldható, a BOSSMAN azonnal gondoskodik az értékesítés utáni mérnök helyszínre érkezéséről javítás céljából, a vevőnek ki kell fizetnie a VISA-t, a repülőjegyeket és a szállást.

Ügyfél webhelye